長城開發(fā)科技電子器件凈化工程案例

長城開發(fā)科技電子器件凈化工程案例

潔凈級別:百級、千級、10萬級

建筑面積:8300平方米

項(xiàng)目地址:深圳

在半導(dǎo)體制造、精密電子組裝等高潔凈度生產(chǎn)場景中,車間板材的選用直接關(guān)系到產(chǎn)品良率與設(shè)備壽命。根據(jù)行業(yè)實(shí)踐與材料特性,電子潔凈車間常用板材可劃分為核心功能板材、輔助功能板材及特殊需求板材三大類,其選型需綜合考量防火等級、防靜電性能、耐腐蝕性及施工成本等關(guān)鍵指標(biāo)。

一、核心功能板材:潔凈度與安全性的雙重保障

1、巖棉夾芯彩鋼板

材料構(gòu)成:以玄武巖等天然礦石為芯材,經(jīng)1500℃高溫熔融后固化成型,表面覆蓋0.4-0.8mm厚彩涂鋼板。

性能優(yōu)勢:

A級防火:耐火極限達(dá)2小時(shí),符合GB 8624-2012標(biāo)準(zhǔn),適用于電池生產(chǎn)等高風(fēng)險(xiǎn)區(qū)域。

防塵防潮:閉孔結(jié)構(gòu)使巖棉吸水率<5%,搭配不銹鋼表面可應(yīng)對濕度>80%環(huán)境。

應(yīng)用場景:普通電子車間隔墻、吊頂,如PCB板制造車間。

成本優(yōu)化:若車間濕度<60%,可采用普通彩鋼板表面以降低15%-20%成本。

2、玻鎂凈化板

材料構(gòu)成:由氧化鎂、硫酸鎂及玻璃纖維布復(fù)合而成,密度達(dá)1.2-1.5g/cm3。

性能優(yōu)勢:

抗菌防霉:通過納米銀離子技術(shù)實(shí)現(xiàn)99.9%抑菌率,符合ISO 22196標(biāo)準(zhǔn)。

高強(qiáng)度:抗彎承載力達(dá)800N/m2,遠(yuǎn)超常規(guī)巖棉板(300N/m2)。

應(yīng)用場景:醫(yī)藥電子車間、生物實(shí)驗(yàn)室等對微生物控制嚴(yán)格的區(qū)域。

數(shù)據(jù)支撐:某半導(dǎo)體企業(yè)實(shí)測顯示,玻鎂板車間空氣懸浮粒子數(shù)(≥0.5μm)較巖棉板車間降低42%。

3、鋁蜂窩夾芯板

材料構(gòu)成:上下層為0.6mm厚5052鋁合金,中間填充12-50mm厚鋁蜂窩芯。

性能優(yōu)勢:

輕質(zhì)高強(qiáng):密度僅2.7g/cm3,為巖棉板的1/3,但抗沖擊性提升3倍。

防靜電:表面電阻10-10Ω,滿足IEC 61340-5-1標(biāo)準(zhǔn)。

應(yīng)用場景:高精度芯片封裝車間、無塵室吊頂承重結(jié)構(gòu)。

成本對比:單價(jià)較巖棉板高30%-50%,但長期維護(hù)成本降低25%(耐腐蝕、易清潔)。

二、輔助功能板材:環(huán)境穩(wěn)定性的關(guān)鍵支撐

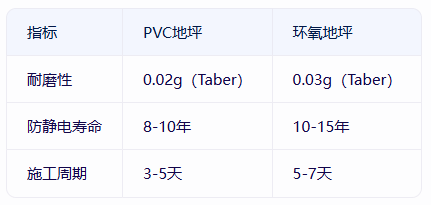

1、抗靜電PVC/環(huán)氧地坪

性能對比:

選型建議:

預(yù)算有限且濕度<70%:選PVC地坪(成本低20%)。

高濕度或重載區(qū)域:選環(huán)氧地坪(耐磨性提升50%)。

2、不銹鋼板/電鍍鋼板

材料特性:

304不銹鋼:耐腐蝕性優(yōu)異,適用于強(qiáng)酸堿環(huán)境(如電鍍車間)。

電鍍鋅鋼板:成本較不銹鋼低40%,但耐鹽霧性下降60%。

應(yīng)用場景:高潔凈度墻面裝修、設(shè)備基座防護(hù)。

施工要點(diǎn):接縫處采用氬弧焊滿焊,焊縫打磨后涂防銹漆,確保氣密性。

三、特殊需求板材:針對行業(yè)痛點(diǎn)的定制化解決方案

1、硅巖凈化板

材料構(gòu)成:以二氧化硅、硫氧鎂及聚苯顆粒為芯材,經(jīng)高壓蒸汽養(yǎng)護(hù)成型。

性能優(yōu)勢:

A級防火:通過GB 8624-2012燃燒測試,煙氣毒性達(dá)ZA2級。

長壽命:抗老化性能優(yōu)異,設(shè)計(jì)壽命達(dá)20年。

應(yīng)用限制:含聚苯顆粒成分,需提前與消防部門確認(rèn)合規(guī)性。

替代方案:若無法使用硅巖板,可選硫氧鎂板(防火等級A1,但成本高15%)。

2、紙蜂窩夾芯板

材料特性:

阻燃性:B1級(僅炭化不燃燒),氧指數(shù)≥32%。

環(huán)保性:芯材為可回收阻燃紙,VOC排放量<0.5mg/m3。

應(yīng)用場景:電子設(shè)備組裝車間非承重隔墻、臨時(shí)潔凈室。

數(shù)據(jù)支撐:某消費(fèi)電子廠商實(shí)測顯示,紙蜂窩板車間噪音降低8dB(A),滿足ISO 7730聲學(xué)標(biāo)準(zhǔn)。

四、選型決策樹:從需求到材料的精準(zhǔn)匹配

1、防火優(yōu)先級:

A級防火需求→巖棉板/玻鎂板/硅巖板

B1級防火需求→紙蜂窩板/硫氧鎂板

2、防靜電優(yōu)先級:

表面電阻≤10Ω→鋁蜂窩板(導(dǎo)電涂層)

表面電阻10Ω-10Ω→PVC/環(huán)氧地坪+防靜電墻面

3、成本敏感性:

預(yù)算有限→巖棉板(PE涂層)+PVC地坪

長期使用→玻鎂板(PVDF涂層)+環(huán)氧地坪

五、行業(yè)趨勢與前沿技術(shù)

納米抗菌涂層:通過光催化技術(shù)實(shí)現(xiàn)自清潔,減少人工維護(hù)頻率。

復(fù)合結(jié)構(gòu)創(chuàng)新:如“鋁蜂窩+玻鎂”復(fù)合板,兼顧輕質(zhì)與防火性能。

模塊化設(shè)計(jì):采用標(biāo)準(zhǔn)化尺寸板材,縮短施工周期30%以上。

電子潔凈車間板材選型需遵循“功能適配、成本優(yōu)化、合規(guī)先行”原則。建議企業(yè)與專業(yè)凈化工程公司合作,通過CFD模擬分析氣流組織,結(jié)合BIM技術(shù)優(yōu)化板材布局,最終實(shí)現(xiàn)潔凈度、安全性與經(jīng)濟(jì)性的平衡。