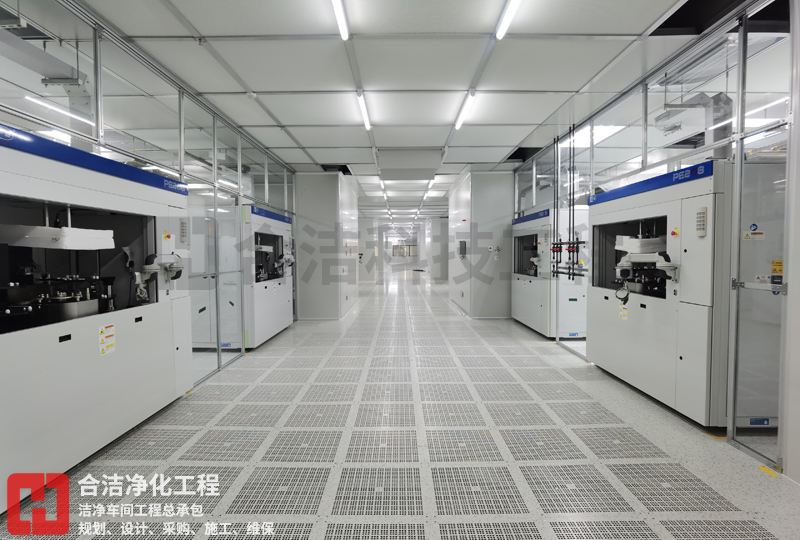

長城開發科技電子器件凈化工程案例

長城開發科技電子器件凈化工程案例

潔凈級別:百級、千級、10萬級

建筑面積:8300平方米

項目地址:深圳

在半導體制造領域,千級無塵車間是芯片生產的核心環境之一,其潔凈度標準直接關系到產品良率和性能穩定性。今天合潔科技電子凈化工程公司將系統解析千級無塵車間的國際標準體系、關鍵技術參數、認證流程及日常運維要點,為大家提供實用參考指南。

千級半導體無塵車間標準

空氣潔凈度:依據ISO 14644-1標準,千級無塵車間為ISO 6級。要求空氣中直徑≥0.5微米的顆粒物濃度不超過35,200個/立方米(或每立方英尺≤1,000個),直徑≥5.0 微米的顆粒物每立方米不超過293個。

氣流和過濾:

過濾系統:采用三級過濾,初效過濾器(G4)→中效過濾器(F8)→高效過濾器(HEPA H13/H14),對0.3微米顆粒的過濾效率≥99.97%。

氣流組織:高潔凈區如芯片封裝核心區用單向流(層流),氣流垂直或水平單向流動;較低潔凈區用非單向流(湍流),通過高效送風口與回風口形成循環,合理規劃送回風位置防渦流和死角。

換氣次數:通常為50-100次/小時,有的資料顯示為150-240次左右,以維持潔凈度。

溫濕度控制:溫度一般控制在22±1℃,濕度為40%-60%。需采用恒溫恒濕空調機組,配備溫濕度傳感器實時監測與調節。

靜電控制:地面用導電地板,電阻值10? - 10?Ω。人員穿戴防靜電服、鞋,設備和工作臺接地,安裝離子風機消除局部靜電積聚。

空間布局與動線設計:

功能分區:有潔凈區(工藝操作間、設備間和測試間等)、輔助區(設備維護區、物料暫存區、化學品存儲區等,與潔凈區隔離)、人員凈化區(更衣室、風淋室、洗手消毒區,設緩沖間)、物流通道(獨立傳遞窗或貨淋室,避免物料與人員動線交叉)。

人員與物料凈化流程:人員進入流程為換鞋→更衣(一更、二更)→風淋(時間≥15 秒)→潔凈區,單向流動;物料通過傳遞窗或傳遞小車凈化處理后送入潔凈區。

材料與施工要求:

墻面與頂棚材料:用防靜電彩鋼板、不銹鋼板或PVC板,接縫處密封;頂棚用鋁蜂窩夾層板或不銹鋼板,吊頂平整、無縫隙,材料耐腐蝕、易清潔。

地面材料:采用環氧自流平或 PVC 導靜電地板,接縫焊接密封。

門窗與觀察窗:潔凈門密閉、無門檻,用不銹鋼或鋁合金材質;觀察窗用雙層中空玻璃,邊緣密封。

安全與環保設計:

消防與安全:應急出口標識清晰,配備潔凈區專用消防系統(如氣體滅火);化學品存儲區獨立通風,設防爆墻和泄漏收集裝置。

節能與環保:采用節能型空調系統和LED照明;風管、水管、電纜橋架暗裝或隱藏于夾層。

千級半導體無塵車間認證

認證準備:

文件準備:整理車間設計圖紙、施工記錄、設備清單及維護記錄、人員培訓記錄等,還有環境監測計劃和報告等相關文件。

設備校準:確保粒子計數器、溫濕度傳感器、壓差表等監測設備經過校準,數據準確可靠。

人員培訓:對車間工作人員進行培訓,使其熟悉無塵車間操作規范、衛生要求及應急處理程序等。

選擇認證機構:挑選有資質、聲譽好的第三方認證機構,如SGS、TüV等。不同地區和項目可能有不同要求,歐美項目常需通過FED - STD - 209E或ISO 14644認證,亞洲項目可能需滿足JIS B 9920等。

認證流程:

提交申請:向認證機構提交認證申請,繳納費用。

現場審核:認證機構審核員到現場檢查車間設施、設備運行、人員操作、衛生狀況等,查看文件記錄。

環境檢測:審核員或委托專業檢測人員按標準方法和頻率對車間空氣潔凈度、溫濕度、壓差等參數進行檢測。例如,用粒子計數器測顆粒物濃度,檢測不同區域不同高度的粒子數;用溫濕度傳感器測各區域溫濕度;用壓差表測不同區域間壓差。

報告與評估:認證機構根據現場審核和環境檢測結果出具報告,評估車間是否符合千級半導體無塵車間標準。

獲得認證:車間各項指標達標,企業將獲得認證證書;不達標則需按認證機構建議整改,重新申請審核和檢測。

持續監督與再認證:獲得認證后,認證機構會定期或不定期進行監督審核,檢查車間是否持續符合標準。一般認證有效期為幾年,到期前企業需重新申請認證以維持認證資格。